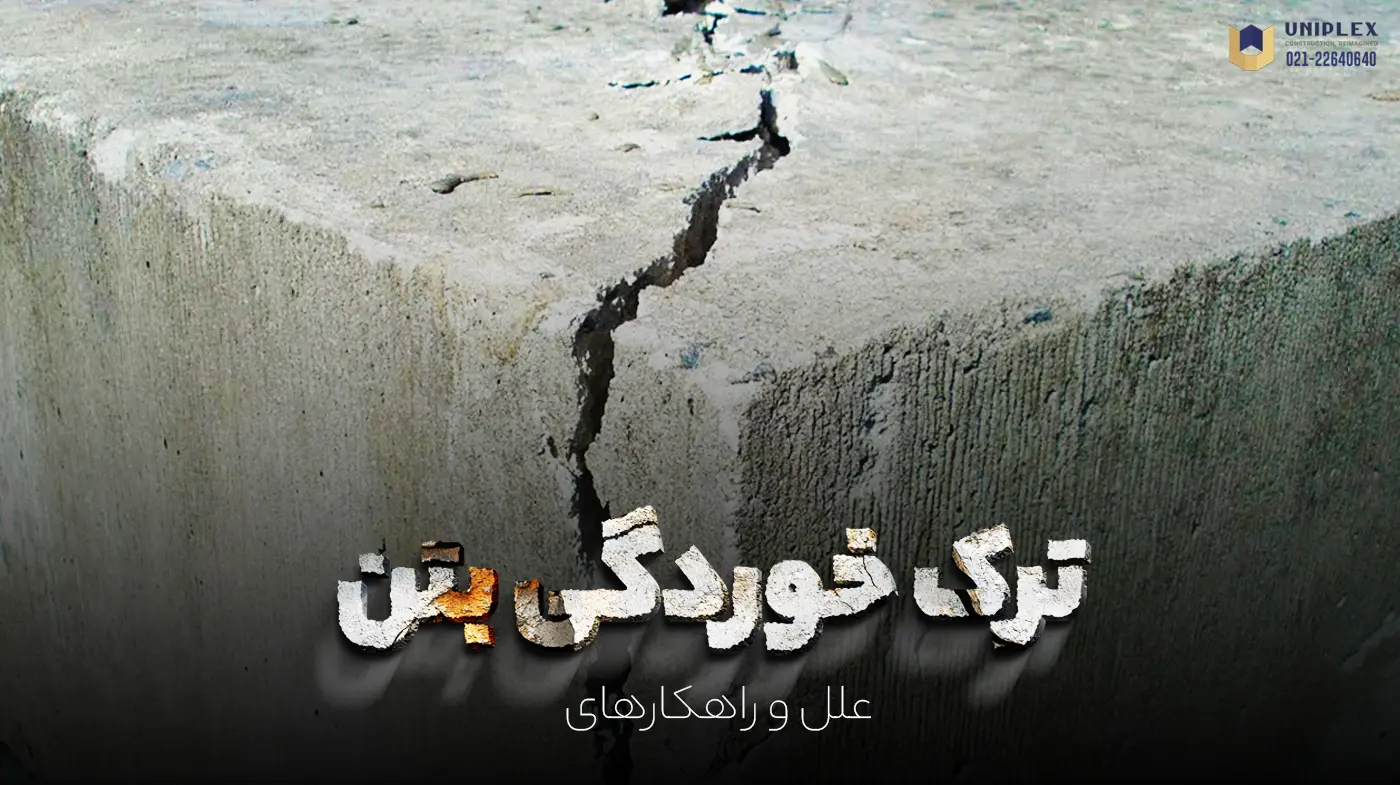

ترک خوردگی بتن یکی از رایج ترین مشکلاتی است که می تواند در سازه های بتنی به وجود آید. بتن به عنوان یکی از پرکاربردترین و مقاوم ترین مصالح ساختمانی، اگرچه دارای مزایای بسیاری است، اما معایبی نیز دارد که یکی از مهم ترین آن ها ترک خوردگی بتن است. این ترک ها به طور طبیعی و با گذر زمان ایجاد می شوند و می توان گفت که بروز ترک در بتن تا حد زیادی غیرقابل اجتناب است. ترک خوردگی بتن به دلایل مختلفی رخ می دهد و مراقبت و نگهداری مناسب از آن، نقشی کلیدی در کاهش این مشکل دارد. یکی از مهم ترین اقدامات در مراحل بهره برداری بتن، پیشگیری از ایجاد ترک ها و یا جلوگیری از گسترش آن ها است. عوامل متعددی در شکل گیری ترک خوردگی بتن تاثیر دارند که از جمله می توان به طراحی غیر اصولی سازه های بتنی در زمان ساخت، بتن ریزی غیراستاندارد، مشکلات ناشی از تغییرات محیطی، چرخه های انجماد و ذوب، جمع شدگی ناشی از خشک شدن بتن و تبخیر آب اشاره کرد.

ترک خوردگی بتن نه تنها خود به عنوان یک نقص تلقی می شود، بلکه می تواند منجر به مشکلات و آسیب های دیگری نیز گردد. این ترک ها به مرور زمان عمیق تر شده و کل ساختار سازه را در معرض خطر قرار می دهند. برای مثال، در صورت نفوذ مواد شیمیایی یا عوامل خورنده از طریق ترک ها، خوردگی و زنگ زدگی آرماتورهای داخلی رخ می دهد که این موضوع باعث کاهش مقاومت بتن و حتی تخریب کامل سازه می شود. برای جلوگیری از ترک خوردگی بتن و عواقب ناشی از آن، انتخاب مواد مناسب، طراحی اصولی، بتن ریزی استاندارد، و رعایت شرایط محیطی در زمان اجرا و پس از آن، از اهمیت بالایی برخوردار است. اگر ترک خوردگی بتن به موقع شناسایی و ترمیم نشود، می تواند هزینه های سنگینی برای تعمیر یا بازسازی سازه ایجاد کند. ترک خوردگی بتن یکی از چالش هایی است که هم در سازه های کوچک و هم در پروژه های بزرگ ساختمانی مشاهده می شود. آگاهی از عوامل ایجاد آن و روش های پیشگیری و ترمیم ترک ها می تواند به بهبود عمر مفید سازه های بتنی و کاهش هزینه های مربوط به نگهداری آن کمک کند.

انواع ترک خوردگی بتن

معیارهای متعددی برای تقسیم بندی انواع ترک در بتن وجود دارد که این معیارها به عوامل مختلفی بستگی دارند و می توانند به درک بهتر دلایل ایجاد ترک و نحوه مدیریت آن کمک کنند. از جمله مهم ترین این معیارها، زمان وقوع ترک و نوع ایجاد ترک هستند. زمان وقوع ترک مشخص می کند که ترک در چه مرحله ای از عمر بتن ظاهر شده است؛ به عنوان مثال، ترک هایی که در مراحل اولیه، یعنی هنگام گیرش یا در روزهای اولیه پس از بتن ریزی ایجاد می شوند، ممکن است ناشی از عوامل مانند جمع شدگی پلاستیک، تبخیر سریع آب یا انقباض بتن باشد. از سوی دیگر، ترک هایی که در مراحل بعدی، یعنی پس از بهره برداری از سازه به وجود می آیند، می توانند نتیجه تنش های طولانی مدت، بارگذاری بیش از حد، یا عوامل محیطی مانند چرخه های انجماد و ذوب باشند.

نوع ایجاد ترک نیز به دلایلی اشاره دارد که باعث شکسته شدن یا گسیختگی بتن می شود. ترک ها ممکن است ناشی از بارگذاری بیش از ظرفیت طراحی شده، طراحی نادرست سازه، استفاده از مصالح نامرغوب، یا حتی تغییرات محیطی و اقلیمی مانند تغییرات دما و رطوبت باشند. این دسته بندی به مهندسان و متخصصان ساخت و ساز کمک می کند تا علت اصلی ترک ها را شناسایی کرده و اقدامات پیشگیرانه یا ترمیمی مناسبی را برای جلوگیری از گسترش ترک ها انجام دهند. در مجموع، درک دقیق این معیارها و استفاده از آن ها در ارزیابی سازه های بتنی می تواند به افزایش طول عمر بتن و کاهش هزینه های تعمیر و نگهداری کمک شایانی کند. همچنین، استفاده از روش های مناسب در طراحی و اجرا نقش مهمی در کاهش احتمال وقوع ترک در بتن ایفا می کند. در ادامه رایج ترین انواع ترک بتن را مورد بررسی قرار خواهیم داد :

1- ترک انقباضی

ترک انقباضی از رایج ترین انواع ترک در مراحل اولیه است. تبخیر و خروج آب باعث خشک شدن خمیر سیمان و در نتیجه باعث جمع شدگی و ایجاد تنش در بتن می شود. این تنش بروز ترک های انقباضی و ظاهر شدن آن را در پی دارد. این جمع شدگی در طول چند هفته تا چند ماه اتفاق می افتد و ترک های ناشی از آن در سطح داخل دال به وجود می آیند و معمولا تا لبه ها ادامه پیدا نمی کنند، سطحی و کم عمق هستند و غیر از ظاهر ناخوشایند آسیب جدی به بتن نمی زنند.

2- ترک خمیری

سیمان به دلیل مواد تشکیل دهنده خمیر آن، با کم شدن آب دچار انقباض حجمی می شود که به آن انقباض یا جمع شدگی خمیری یا پلاستیکی هم می گویند. اين کاهش حجم در لايه سطحي باعث ايجاد تنش هاي كششي و گسترش آن شده و در زمانی كه بتن هنوز حالت خميري و مقاومت خيلي كمي دارد، باعث ترك خوردگي مي گردد. ترک های ناشی جمع شدگی خمیری معمولا 30 دقیقه تا 6 ساعت بعد از بتن ریزی به صورت موازی و با فواصل 3/0 تا 1 متر از هم به وجود می آیند الگوی شکل گیری آن معمولا تصادفی است. این ترک ها عمیق هستند و تا لبه های آزاد بتن ادامه پیدا نمی کنند. هرچه سرعت تبخیر آب بیشتر باشد جمع شدگی خمیری بیشتر خواهد بود. عواملی مثل دمای هوا و بتن و سرعت باد در سرعت تبخیر آب تاثیر گذارند.

3- ترک ناشی از کربناته شدن

دی اکسید کربن موجود در هوا با هیدروکسید کلسیم موجود در خمیر سیمان در حال هیدراتاسیون واکنش داده و کربنات کلسیم را تشکیل می دهد. دیگر ترکیبات سیمان هم با کربنات کلسیم واکنش داده و تجزیه می شوند. بعد از کربناته شدن جمع شدگی در بتن اتفاق می افتد. ممکن است این فرآیند در زمان بهره برداری سازه بتن اتفاق بیفتد. جمع شدگی ناشی از کربناسیون در مناطقی که رطوبت متوسطی دارند دیده می شود. عمل کربناته شدن از سطح بتن شروع شده و به داخل آن ادامه می یابد که سرعت آن بسیار پایین است.

4- ترک های حرارتی

عوامل محیطی از جمله درجه حرارت محیط از عوامل ایجاد ترک های بتنی هستند. بتن ریزی در هوای گرم باعث تبخیر سریع آب و افزایش سرعت آبگیری سیمان و سرعت گیرش آن می شود و در نتیجه عمل هیدراتاسیون به خوبی صورت نگرفته و در لایه رویی مخلوط بتن کاهش حجم ایجاد می شود که باعث ایجاد ترک در بتن است. هم چنین اختلاف دمای بین خارج و داخل مقطع بتن باعث ایجاد تنش های منجر به ترک خوردگی می شود. ترک های حرارتی بین یک روز تا سه هفته اتفاق می افتند.

جهت کسب اطاعات بیشر در این زمینه می توانید مقاله روش های تعمیر ترک بتن را مطالعه فرمایید.

علل ترک خوردگی بتن

علل ترک خوردن بتن بعد از بتن ریزی به عوامل مختلفی بستگی دارد که باید در زمان آماده سازی و بتن ریزی، احتمال آن را به حداقل رساند. در بیشتر موارد می توان ترک را شناسایی و علت ترک را مشخص کرد. به طور کلی ترک خوردگی بتن را می توان به اشتباهات در ساخت و ساز و نظارت و اجرا، مشکلات طراحی، شرایط محیطی (دما و رطوبت)، عمل آوری و نگهداری نامناسب بتن و کیفیت مواد نسبت داد.

راه های جلوگیری از ترک خوردن بتن

رعایت نکات فنی در بتن ریزی با کیفیت مطلوب در هوای گرم، جلوگیری از افزایش دما و تبخیر آب در اثر گرما و وزش بادهای گرم، طراحی و اجرای صحیح سازه های بتنی، ساخت بتن و عمل آوری کافی و استاندارد آن، کاهش دمای میلگرد در بتن های مسلح، کاهش دمای بتن تازه با سرد کردن آب و سنگ دانه ها، به حداقل رساندن زمان بتن ریزی، استفاده از سایه بان و بادشکن در هوای گرم و مرطوب، پوشاندن سطح بتن بعد از بتن ریزی برای جلوگیری از تابش مستقیم آفتاب و وزش باد، باز کردن قالب ها به صورت صحیح و بدون ضربه در زمان مشخص، ویبره مناسب، تراکم دوباره بتن و استفاده از دوده سيليسي.

ترمیم بتن

بعد از ایجاد شدن ترک در بتن روش های مختلفی برای ترمیم آن وجود دارد که ابتدا نیاز به شناخت ترک و سپس انتخاب روش مناسب است. هر روش ترمیم بسته به شرایط اجرا و بهره برداری، زمان و سرعت اجرا، ابعاد کار، شرایط محیطی، دوام مورد نیاز و مباحث اقتصادی می توانند تاثیرگذار باشند. چند روش رایج ترمیم ترک بتن عبارت اند از:

تزریق رزین اپوکسی

تزریق رزین اپوکسی با فشار یکی از روش های موثر و پرکاربرد در ترمیم ترک های سازه ای و غیرسازه ای است که در پروژه های عمرانی و ساختمانی به طور گسترده مورد استفاده قرار می گیرد. این روش به دلیل قابلیت اجرای آن در شرایط مختلف و امکان ترمیم نقاط آسیب دیده، به ویژه ترک های عمیق و ترک های حاوی آب، از اهمیت ویژه ای برخوردار است. تزریق رزین اپوکسی به دو روش اصلی انجام می شود: تزریق از سطح و تزریق به عمق. هر کدام از این روش ها بسته به نوع ترک، عمق آن و شرایط محیطی انتخاب می شوند و برای ترمیم بتن های دارای ترک، درزها، و حتی ترک هایی که در آن ها آب جریان دارد، به کار گرفته می شوند.

در این فرآیند، رزین اپوکسی با استفاده از تجهیزات مخصوص به داخل ترک ها تزریق می شود. این رزین پس از نفوذ به داخل ترک، با ایجاد یک پیوند پلیمری بسیار قوی میان دو بخش جدا شده، ساختار آسیب دیده را به حالت اولیه بازمی گرداند. این پیوند به قدری قوی است که ضعف های به وجود آمده ناشی از ترک خوردگی را کاملاً اصلاح می کند و سازه را به سطحی از استحکام و دوام می رساند که حتی می تواند در برابر بارگذاری های سنگین مقاومت کند.یکی از مهم ترین مزیت های این روش، سازه ای بودن ترمیم است؛ به این معنا که پس از تزریق، ترک به طور کامل بسته شده و ساختار ترمیم شده قادر به تحمل تنش ها و نیروهای وارده خواهد بود. علاوه بر این، سرعت و دقت بالا در اجرای این روش، آن را به گزینه ای مناسب برای پروژه هایی که نیاز به تعمیر سریع دارند، تبدیل کرده است. از دیگر مزیت های برجسته این روش می توان به مقاومت مکانیکی بالا در برابر فشار و تنش، و مقاومت شیمیایی عالی در برابر عوامل خورنده و محیطی اشاره کرد.

همچنین، این روش ترمیمی در مقایسه با دیگر روش ها، طول عمر بالایی دارد و می تواند هزینه های نگهداری و تعمیرات سازه را در آینده به طور قابل توجهی کاهش دهد. تزریق رزین اپوکسی به ویژه در مواردی که ترک ها به دلایل محیطی، تغییرات دما، یا فشارهای مکانیکی ایجاد شده اند، بسیار موثر عمل می کند و ساختار بتن را به حالتی بازمی گرداند که گویی هیچ آسیبی ندیده است. در نهایت، اجرای صحیح این روش نیازمند تخصص و تجربه کافی است، چرا که هرگونه خطا در آماده سازی ترک ها، انتخاب نوع رزین، یا نحوه تزریق می تواند کیفیت و دوام ترمیم را تحت تأثیر قرار دهد. به همین دلیل، استفاده از نیروهای ماهر و تجهیزات مناسب در این فرآیند از اهمیت ویژه ای برخوردار است.

دوختن یا بخیه زدن

ترمیم ترک های بتنی با این روش یکی از راهکارهای موثر و ماندگار در رفع مشکلات سازه های بتنی به شمار می آید. این روش نه تنها به سهولت اجرا می شود، بلکه نتایج آن نیز در بلندمدت دوام و پایداری بالایی را تضمین می کند. در این فرآیند، ابتدا در طول ترک های موجود بر روی بتن، حفره هایی به دقت و با ابعاد مشخص ایجاد می شود. سپس این حفره ها به صورت محکم بسته شده و مفتول های فلزی درون شکاف ها قرار می گیرند. این مفتول ها به نوعی نقش بخیه را در فرآیند ترمیم ایفا می کنند، چرا که به هم پیوستگی بتن و افزایش استحکام آن کمک می کنند.

اگر ترک های ایجاد شده روی سطح بتن گستردگی زیادی داشته باشند، استفاده از این روش یعنی دوختن ترک ها می تواند به طرز قابل توجهی سختی سازه را افزایش دهد. این کار از گسترش ترک ها به سایر نقاط سازه جلوگیری کرده و خطر آسیب های جدی تر را کاهش می دهد. علاوه بر این، دوختن ترک ها موجب می شود تا نقاط ضعیف سازه تقویت شده و مقاومت کلی آن در برابر بارگذاری ها و عوامل محیطی افزایش یابد.

این روش به ویژه در پروژه هایی که سازه های بتنی تحت فشار یا بارهای سنگین قرار دارند، بسیار مفید است. به عنوان مثال، در پل ها، ساختمان های بلندمرتبه و سازه هایی که در معرض تغییرات دما یا رطوبت قرار دارند، دوختن ترک ها می تواند از تخریب زودهنگام جلوگیری کرده و هزینه های تعمیرات آینده را به طور قابل توجهی کاهش دهد. با استفاده از این روش، سازه نه تنها به شرایط اولیه خود بازمی گردد، بلکه از لحاظ استحکام و دوام بهبود می یابد و عمر مفید آن افزایش پیدا می کند. در نهایت، اجرای صحیح این روش نیازمند دقت و دانش فنی بالایی است، چرا که جزئیات فرآیند ترمیم، از جمله ایجاد حفره ها، جایگذاری مفتول ها و بستن شکاف ها، تاثیر مستقیمی بر کیفیت نهایی کار و ماندگاری آن دارد.

ترمیم با افزودن میلگرد

یکی از راه های اصلاح ترک خوردگی بتن، کاشت میلگرد در صفحه ترک ها است. در این روش، سوراخ هایی در صفحه ی ترک ها حفر شده و سپس تمیز می شوند. در نهایت محل ایجاد سوراخ ها با چسب (اپوکسی) پر شده و میلگردها با حرکت پیچشی در آن ها قرار داده می شوند. در این روش معمولا از میلگردهایی با سایز ۱۳ الی ۱۶ استفاده می شود.

تزریق گروت

تزریق گروت یکی از روش های اقتصادی ترمیم ترک در بتن است که سرعت اجرای بالایی دارد و برای ترمیم ترک های غیر فعال در بتن مخصوصا دیوارها استفاده می شود. در این روش حفره هایی در مجاورت ترک تشکیل می شود و گروت که یک ماده پلاستیکی روان است با فشار در آن تزریق می شود. برای ترمیم ترک های غیرفعال در بتن می توان از دوغاب سیمان یا گروت استفاده کرد. اگر عرض ترک ها زیاد باشند از ترکیب گروت با سیمان پرتلند استفاده می شود و اگر ترک ها باریک باشند (۰.۵ میلی متر) از مخلوط گروت با گروهی از مواد شیمیایی برای آب بندی استفاده می شود که مقاومت کمتری نسبت به ترکیب گروت و سیمان ایجاد می کنند.